Durchgängiger Daten- und Wertefluss wird zur Industrie 4.0-Lebensader

Disruption kommt in vielen Formen und mit Abweichungen in Wirkung und Dauer. Die digitale Transformation ist nach wie vor eine wichtige disruptive Kraft, die sich beschleunigt, ohne dass es Anzeichen für eine Verlangsamung gibt. COVID-19 hat sich als sehr effektiv bei der Aufdeckung von Schwachstellen erwiesen, vor allem in Unternehmen, die weiterhin mit veralteter Technologie verbunden sind, die nur langsame, manuelle Prozesse unterstützt.

Eine Lehre aus der Lehman-Pleite war, dass diejenigen Unternehmen am besten überlebt haben, die früh auf Digitalisierung gesetzt haben – über die letzten mehr als 10 Jahre kontinuierlichen Aufschwungs waren viele Unternehmen, wenn nicht sogar gesamte Branchen, zu sehr damit beschäftigt, das Tagesgeschäft zu bewältigen. Es wurde kaum Zeit investiert, sich transformierende Gedanken über die Zukunft zu machen: Ein „Weiter so plus 5%“ ersetzte oftmals die Arbeit an neuen Themen und Geschäftsmodellen.

Unternehmen jedoch, die auf ihrem Weg zur digitalen Transformation weiter sind, befinden sich in einer viel besseren Reaktionsposition, da digitale Betriebsmodelle von Natur aus schneller, agiler und widerstandsfähiger sind und sich ideal für sich verändernde Umgebungen eignen. Entsprechend werden die Bereiche Cloud, Low-Code-Anwendungen, Künstliche Intelligenz und natürlich Industrie 4.0/IoT in den nächsten Jahren die Entwicklung in der diskreten Fertigung massiv bestimmen.

Industrie 4.0

- Massive Rationalisierungseffekte durch die Automatisierung von Wissensarbeit

- Zusätzliche Wertschöpfungspotenziale im hohen zweistelligen Milliarden-Euro-Bereich

- Eine drastisch steigende, für Umwälzungen sorgende „Kollaborationsproduktivität“

Vergleicht man diese Erwartungen an Industrie 4.0 allerdings mit der aktuellen Situation in den meisten Fertigungsunternehmen, dann zeigt sich, dass die Mehrzahl noch mehr oder weniger intensiv mit den Herausforderungen der „herkömmlichen“ Digitalisierung beschäftigt ist. Zum Beispiel haben derzeit nur wenige Unternehmen ihre Geschäftsprozesse vollständig mit Software-Anwendungen unterlegt und ihre Business-Abläufe komplett verzahnt. Auch ist man in puncto durchgängig digitalisierter Datenerfassung noch nicht sehr weit – bei knapp 20% der Unternehmen werden Daten ausschließlich manuell erfasst.

Insofern ist es für die meisten Unternehmen sicherlich ein langer Weg in Richtung Industrie 4.0. Ein Weg, der gravierende Veränderungen mit sich bringt: im Hinblick auf die Geschäftsprozesse, die eingesetzten IT-Werkzeuge, die Art, mit diesen Werkzeugen umzugehen, aber auch miteinander zu arbeiten.

Für einen Teil der Unternehmen bedeutet dies sogar, dass die Digitalisierung von Produkten und Dienstleistungen das Geschäftsmodell massiv verändert. Mithin ein Set an Anforderungen, das sich als Mammutaufgabe darstellt, zu dem es nach Einschätzung der überwältigenden Mehrheit der Entscheidungsträger in den Companies aber keine Alternative gibt.

Digitalisierung in der Industrie macht Fortschritte

Positiv gestimmt ist der Branchenverband Bitkom. Die Digitalisierung der Industrieunternehmen in Deutschland macht Fortschritte. Fast 6 von 10 Industrieunternehmen mit mehr als 100 Mitarbeitern in Deutschland (59 Prozent) nutzen spezielle Anwendungen aus dem Bereich Industrie 4.0. Vor zwei Jahren waren es erst 49 Prozent. Zugleich hat sich der Anteil der Unternehmen, für die Industrie 4.0 gar kein Thema ist, seit 2018 von 9 Prozent auf 1 Prozent verringert. Das ist das Ergebnis einer repräsentativen Studie zur Digitalisierung der deutschen Industrie im Auftrag des Digitalverbands Bitkom, für die 552 Industrieunternehmen ab 100 Mitarbeitern von Mitte Februar bis Anfang April 2020 befragt wurden. Demnach planen aktuell weitere 22 Prozent konkret den Einsatz spezieller Anwendungen für Industrie 4.0 – 17 Prozent können sich vorstellen, dies in Zukunft zu tun.

94 Prozent sehen der Studie zufolge in der Industrie 4.0 die Voraussetzung für den Erhalt der Wettbewerbsfähigkeit der deutschen Industrie. Mehr als jeder Zweite (55 Prozent) betont, Industrie 4.0 gebe dem eigenen Geschäft generell neuen Schub. Insgesamt sieht eine überwältigende Mehrheit von 93 Prozent der Industrieunternehmen Industrie 4.0 als Chance – und nur 5 Prozent als Risiko.

Bei fast drei Viertel (73 Prozent) der deutschen Industrieunternehmen werden im Zuge von Industrie 4.0 nicht nur einzelne Abläufe oder Prozesse verändert, sondern ganze Geschäftsmodelle – eine deutliche Zunahme seit 2018, wo es noch 59 Prozent waren. Etwas mehr als jedes zweite Unternehmen (51 Prozent) entwickelt neue Produkte und Dienstleistungen oder plant dies (2018: 39 Prozent). Jedes Vierte (26 Prozent) verändert bestehende Produkte oder hat dies vor (2018: 18 Prozent). 28 Prozent nehmen bisherige Produkte und Dienstleistungen sogar ganz vom Markt (2018: 20 Prozent).

Digitale Plattformen für PaaS auf dem Vormarsch

Die Mehrheit der Industrieunternehmen, die neue Produkte und Dienstleistungen im Zuge von Industrie 4.0 entwickeln, setzt dabei auf Plattformen: 88 Prozent entwickeln digitale Plattformen neu oder weiter oder beteiligen sich daran. Auf ihnen können Produkte oder Services vertrieben oder auch Kunden mit Lieferanten vernetzt werden. 45 Prozent haben sogenannte Pay-Per-Use- oder Production as a Service (PaaS)-Modelle eingeführt: Damit verkauft etwa ein Maschinenbauer keine Maschinen mehr, sondern vielmehr Produktionskapazitäten, je nach Bedarf des Kunden.

18 Prozent der befragten Unternehmen, in denen neue Produkte und Dienstleistungen im Zuge von Industrie 4.0 entwickelt oder geplant werden, setzen auf datenbasierte Geschäftsmodelle, verkaufen also Produkt- und Produktionsdaten oder bieten aufbauend darauf neue Dienste an, etwa um Qualität und Handhabung eines Produkts zu verbessern. Allerdings wirken die neuen Geschäftsmodelle aktuell nur zu einem kleinen Teil disruptiv: Bei 3 Prozent der betreffenden Unternehmen wurden bisherige Geschäftsmodelle komplett abgelöst. Bei einer Mehrheit von 77 Prozent existieren neue und alte Geschäftsmodelle vorerst noch nebeneinander.

Auch der Marktforscher IDC geht davon aus, dass im Jahr 2024 40% der Hersteller auf IoT-basierende Wartungsdaten zurückgreifen werden, um dank Frühwarnsystemen ungeplante Ausfallzeiten um 25% zu reduzieren. Auch hier stehen Sicherheitsüberlegungen und Vorgaben über die Handhabung der Daten auf der Aufgabenliste der IT. IoT unterstützt nach Einschätzung von IDC Unternehmen dabei, die Geschäftsergebnisse zu verbessern, weil beispielsweise die gesammelten Sensordaten von Maschinen den deren Betrieb verbessern und Ausfallzeiten reduzieren. So lassen sich IoT-Anwendungen für Technikereinsätze nutzen, damit diese besser geplant werden können. Die Marktforscher gehen davon aus, dass IoT-basierte Anwendungen in den nächsten Jahren entsprechend deutlich zunehmen werden.

Cloud-Anwendungen

Ohne Cloud-Anwendungen werden keine innovativen IT-Anwendungen möglich sein, darin sind sich die Marktbeobachter einig. Die großen Anbieter – Hyperscaler genannt – wie Alibaba, Amazon Web Services (AWS), Google, IBM, Microsoft, Oracle und SAP arbeiten mit Hochdruck an möglichst umfassenden Ökosystemen, auf deren Basis sie Anwenderunternehmen ihre Cloud-basierten Services anbieten. IDC geht beispielsweise davon aus, dass 70% der Produktionsunternehmen im Jahr 2022 Cloud-basierte Innovationsplattformen und Marktplätze nutzen, um industrieübergreifend und gemeinsam mit Kunden neue Produkte und Services zu entwickeln, die für die Hälfte der Neuentwicklungen stehen. Für die IT bedeutet diese Entwicklung, dass analytische Daten über den Produkt- und Asset-Lebenszyklus essenziell werden und entsprechend generiert aber auch verwendet werden müssen.

Für das kommende Jahr prognostiziert IDC, dass mehr als 90% der weltweiten Firmen eine Mischung aus On-Premise, Private Cloud-, mehreren Public Cloud-Lösungen und Altsystemen im Einsatz haben werden, um die IT-Infrastruktur-Anforderungen abdecken zu können. Für das Jahr 2025 rechnet IDC mit einer Konsolidierung der Systeme, entsprechend fließen 60% der IT-Infrastrukturausgaben in Public Cloud-Anwendungen, und ein Viertel der IT-Anwendungen basieren auf Public Cloud-Services. Auch die Hyperscaler werden diese Konsolidierung zu spüren bekommen. Laut IDC Prognose schon 2023, denn dann vereinen die Top 5 Public Cloud-Angebote 75% des Marktvolumens auf sich.

Vorteile der Konsolidierung

Ziel der Anbieter ist es, anwendungsübergreifende Funktionalität beispielsweise über die ERP-Plattform standardisiert und identisch anbieten zu können. Denn dann werden Services verfügbar sein, die Geschäftsprozesse durch Workflows bereitstellen. Eine Charakteristik solcher Plattformen ist die sogenannte Low-Code-Entwicklung, die es Anwendern ermöglicht, funktionale Erweiterungen ihres ERP-Systems selbst vorzunehmen, ohne großen Entwicklungsaufwand betreiben zu müssen. Microsofts Power Automate- (ehemals Flow) und Power Apps-Angebote gehören in diese Kategorie der Anwendungen.

Es ist davon auszugehen, dass Anwender solche Angebote honorieren, die einen vermeintlich einfachen Weg zur funktionalen Erweiterung der ERP-Systeme anbieten. Damit einher geht der Trend der Plug and Play Software-Anbindung – eine möglichst einfache Verbindung der unterschiedlichen Anwendungen innerhalb eines Unternehmens. Wenn diese Applikationen auf einer gemeinsamen Plattform basieren und beispielsweise das identische Datenmodell und die gleiche Geschäftslogik nutzen, ist die Integration deutlich einfacher herzustellen und zu pflegen.

Low-Code-Anwendungen

Um sich durch Altanwendungen nicht ausbremsen zu lassen, werden Unternehmen eher kurzfristig auf sogenannte Low-Code-Anwendungen zurückgreifen, um prozessorientierte, kleinere Anwendungen in ihre IT-Landschaft einzubinden, die ohne große Programmierkenntnisse entwickelt werden können und aufwändige Zusatzprogrammierung ersetzen. IDC geht davon aus, dass bis zum Ende des Jahres 2021 ein knappes Drittel der Fertigungsunternehmen interne IT-Abteilungen haben werden, die Low-Code- Anwendungen nutzen, um geschäftskritische Software ohne Programmier-Knowhow zu erstellen.

Hierzu bieten Anbieter wie Microsoft bereits Lösungen an, die unabhängig von den eingesetzten Alt-IT-Anwendungen für einen Modernisierungsschub sorgen. Für die IT-Abteilungen steigt durch solche, eher in Fachabteilungen entstehende Anwendungen die Notwendigkeit der stärkeren Kontrolle und der Einrichtung von beispielsweise Security-Richtlinien, um Schaden vom Unternehmen abzuwenden.

Künstliche Intelligenz

Als Konstante durch alle Trends spielt das Thema Künstliche Intelligenz eine besondere Rolle. So geht der VDMA davon aus, dass datenbasierte Geschäftsmodelle zukünftig auch in der Industrie ein Schwerpunkt der Wertschöpfung sein werden. In der industriellen Nutzung bietet Künstliche Intelligenz (KI) erhebliche Vorteile, ressourceneffizienter und nachhaltiger zu produzieren sowie die Wettbewerbsfähigkeit zu sichern und sogar auszubauen.

Die im Rahmen der Bitkom-Studie Befragten messen dem Innovationsfeld Künstliche Intelligenz ebenfalls große Bedeutung bei. Jedes siebte Unternehmen (14 Prozent) nutzt aktuell Künstliche Intelligenz im Kontext von Industrie 4.0, wobei größere Unternehmen ab 500 Mitarbeitern mit 23 Prozent deutlich häufiger auf KI setzen als kleinere Unternehmen mit weniger als 200 Mitarbeitern (9 Prozent) oder mit 200 bis 499 Mitarbeitern (11 Prozent). Zu den gängigen KI-Anwendungen zählen etwa Predictive Maintenance, bei der mithilfe von Algorithmen und Sensoren der Betrieb von Maschinen überwacht wird, so dass die KI noch vor einem drohenden Ausfall auf die notwendige Wartung hinweist. Auch Roboter, die ihre Arbeitsabläufe auf aktuelle Erfordernisse hin selbständig anpassen können, sind ein solches Beispiel.

IT und KI müssen reibungslos zusammenspielen

Eine entscheidende Rolle spielt beispielsweise das reibungslose Zusammenspiel von IT und Künstlicher Intelligenz. Diese Kooperation gestaltet sich vielerorts als Spannungsfeld zwischen den bestehenden IT-Systemen mit einem lange vorherrschenden Investitionsstau auf der einen und den technischen und neuen Technologien auf der anderen Seite. Die sogenannte „Two Speed IT“ ist oftmals eine enorme Bremse bei der Einführung von KI, aber auch anderer Technologie-Innovationen wie Internet of Things (IoT) und Blockchain.

Dabei können Anwendungen aus dem Bereich der Künstlichen Intelligenz helfen, Maschinen- und Prozessdaten zu analysieren, Muster und Strukturen zu erkennen und darauf basierend die passenden Algorithmen zu finden. So wird der Einsatz von Machine Learning-Lösungen für den Maschinenbau nach Ansicht des VDMA zunehmend interessanter, denn diese können für Unternehmen gleich mehrfach von Nutzen sein. Nicht nur bezüglich der Weiterentwicklung bestehender Produkte und Dienstleistungen, sondern auch im Hinblick auf die Gestaltung neuer Geschäftsmodelle, die Optimierung eigener Unternehmensabläufe (beispielsweise in Konstruktion/Entwicklung, Kundendienst/Inbetriebnahme, Rechnungswesen) und der weiteren Automatisierung in der Fertigung sind die Ansätze von Bedeutung.

Zu den wichtigsten Vorteilen von KI in der Industrie zählen die Unternehmen neben der genannten Möglichkeit der vorausschauenden Wartung (43 Prozent) eine Steigerung der Produktivität (41 Prozent) sowie die Optimierung von Produktions- und Fertigungsprozessen (39 Prozent). Mehr als jedes zweite Industrieunternehmen (58 Prozent) sieht in KI disruptives Potenzial, hält es also für wahrscheinlich, dass Geschäftsmodelle dadurch nachhaltig und tiefgreifend verändert werden.

IDC geht beispielsweise davon aus, dass bis zum Ende des Jahres 2021 in rund der Hälfte der weltweiten Lieferketten die Unternehmen in Anwendungen der Künstlichen Intelligenz investiert haben und Produktivitätsfortschritte in Höhe von 15% daraus resultieren.

Durchgängiger Daten- und Wertefluss als Industrie 4.0-Lebensader

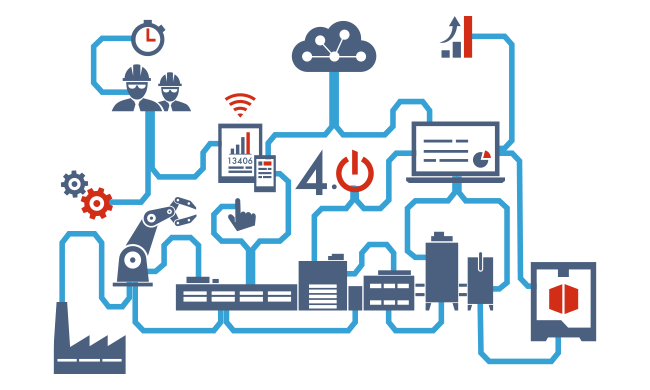

Der durchgängige Daten- und Wertefluss über alle Geschäftsbereiche ist die entscheidende Lebensader für Industrie 4.0. Nur wenn unbeeinträchtigter Informationstransfer garantiert ist, wissen die Planer jederzeit über den Stand der Fertigung Bescheid und können auf Schwankungen sofort reagieren. Geschwindigkeit, Qualität, Individualität und die Einbindung innovativer Technologien – wie etwa 3D-Druck, Blockchain oder maschinelles Lernen – sind Anforderungen, denen sich produzierende Unternehmen mit vollem Elan stellen müssen.

Voraussetzung für die erfolgreiche Transformation ist eine durchgängige Verbindung der Geschäftsprozesse und -Daten durch einen digitalen roten Faden, der sich entlang der gesamten Supply Chain zieht – von der Produktentwicklung, über die Planung und Produktion, bis hin zur Kommerzialisierung und zum Kundenservice.

Durch die Vernetzung der Maschinen in der Fertigung sowie die Entwicklung smarter Komponenten entstehen große Datenmengen, welche die Basis für den Einsatz von KI, Machine Learning, Digital Twins sowie Virtual / Augmented / Mixed Reality bilden. Diese Innovationstechnologien sowie weitere wie 3D-Druck und Blockchain bieten Unternehmen enorme Unterstützung bei einem ganzen Set an mehrwertigen Ambitionen:

- Errichtung von hochmodernen digitalen und vernetzten Fabriken

- Erweiterung bestehender Produkte um digitale Services: Product as a Service

- Aufsetzen komplett neuer Geschäftsmodelle

- Digitalisierung der gesamten Wertschöpfungskette

Mit Künstlicher Intelligenz sowie mit Machine Learning- und Deep Learning-Technologien lassen sich Herausforderungen meistern, die bislang gar nicht oder nur mit sehr hohem Aufwand zu lösen waren. Beispiel: das Erkennen von Mustern und Korrelationen auf Basis unstrukturierter Daten – Bilder, Videos oder Töne – in Kombination mit strukturierten Daten aus den Maschinen. Eine solche Verknüpfung verringert den Aufwand beim Identifizieren von Fehlern oder Problemen. Lernende Systeme werden derart zur Grundlage für kontinuierliche Verbesserung in der Fertigung.

Jahrzehnt der Automatisierung

Das kommende Jahrzehnt wird von Automatisierung geprägt sein. Die Digitalisierung wird für einen Automatisierungsschub über alle Unternehmensbereiche hinweg sorgen. Und zwar unabhängig davon, ob es sich dabei um autonome mobile Roboter handelt, deren Einsatz Gartner in einem Drittel der Großunternehmen für das Jahr 2023 voraussieht, um Robotic Process Automation (RPA) zur Prozessanalyse und -verbesserung oder um Modern Work-Technologien, die für eine Veränderung der Arbeitswelt in Form von geänderten Präsenzen am Arbeitsplatz oder beispielsweise den Einsatz von Virtual Reality Anwendungen sorgen.

Im Auftrag der IHK für München und Oberbayern hat das ifo Institut die Auswirkungen der Digitalisierung auf den Arbeitsmarkt in Deutschland bis 2030 untersucht. Demnach ist der Strukturwandel der Berufslandschaft in vollem Gange und wird weitergehen. Insgesamt ist jedoch kein Beschäftigungsrückgang zu erwarten. Positiv in die Zukunft blicken können insbesondere hochqualifizierte Personen, die einen geringen Grad an Routinetätigkeiten aufweisen.

Gerade Berufe im mittleren Entgelt- und Qualifikationsbereich weisen öfter einen höheren Routinegrad auf, bestehen also aus beschreibbaren und wiederkehrenden Teilaufgaben und sind damit leichter automatisierbar. Zudem können solche Aufgaben leichter in andere Regionen verlagert werden und sind damit stärker von der Globalisierung betroffen, was sich zusätzlich negativ auf das Beschäftigungswachstum auswirkt. Die stärker wachsenden Berufe im hohen Entgeltbereich sind dagegen besonders oft Nicht-Routineberufe, die schwer automatisierbare kreative, koordinierende oder organisierende Fähigkeiten erfordern.