Agil zur intelligenten Fabrik

Was vor einigen Jahren noch als reine Zukunftsmusik abgetan wurde, ist heute schon in einigen Unternehmen zur Realität geworden: Logistikunternehmen, die Verkehrs- und Bedarfsdaten nutzen, um die Routen ihrer Transportfahrzeuge in Echtzeit anzupassen; Maschinenbauer, die mögliche Ausfälle von Maschinen mithilfe von Algorithmen voraussagen und die Wartung rechtzeitig anstoßen können; Partner in einer Supply Chain, die nicht aufgrund von unternehmensinternen Annahmen ihre Produktion planen, sondern auf der Basis von Informationen aus dem für sie relevanten Teil der Wertschöpfungskette, mit dem sie über entsprechende Schnittstellen vernetzt sind.

Die Möglichkeiten der Digitalisierung stellen immer mehr die etablierten Konzepte und Methoden des Produktionsmanagements in Frage. Insbesondere die Fortschritte in den Bereichen Datenanalyse, Vernetzung und Automatisierung führen dazu, dass Unternehmen das, was sie wie produzieren und ihre gesamten Wertschöpfungslogiken auf den Prüfstand stellen, um die Chancen der Digitalisierung nicht zu verpassen.

Gleichzeitig müssen sich Unternehmen bzw. ganze Branchen oder „der Mittelstand“ immer wieder von der Fachpresse vorwerfen lassen, sie würden die Digitalisierung verschlafen: „Es gibt noch viel zu tun!“, lautet das Credo und „Viele Potenziale werden nicht konsequent umgesetzt.“ Dabei zeigen aktuelle Studien, dass der Mehrheit der Produktionsunternehmen die Relevanz von innovativen Konzepten und Technologien wie der smarten Fabrik, dem Internet of Things (IoT), cyberphysischen Systemen (CPS), künstlicher Intelligenz (KI) etc. durchaus bewusst sind. Trotzdem zögern sie oft, Projekte rund um Industrie 4.0 konkret anzugehen.

Die Ursachen liegen häufig in der vielzitierten fehlenden Digitalisierungsstrategie, oder kurz gesagt in der Frage: wo anfangen und wo weitermachen? In vielen Unternehmen fehlt einfach der Überblick über die möglichen Ansatzpunkte für den Einsatz digitaler Lösungen und das Wissen darüber, welche Maßnahme oder Technologie den größten Nutzen in ihrem spezifischen Produktionsszenario bringt.

Die kosteneffiziente Produktion, eine hohe Liefertermintreue sowie Flexibilität gelten für Unternehmen weiterhin als wesentliche Herausforderungen im globalen Wettbewerb. Im heutigen Produktionsumfeld bedingt dies neben anpassungsfähigen Prozessen und Strukturen auch die entsprechende Unterstützung durch betriebliche IT-Systeme.

Der Begriff Industrie 4.0 wird häufig mit einer massenhaften Verbindung von Informations- und Kommunikationstechnologien gleichgesetzt, mit dem Ziel, das sich selbst durch die hochautomatisierte Produktion steuernde Produkt zu schaffen. Das verkürzt aber die Potenziale, die das Konzept für Industrieunternehmen birgt: Der tatsächliche Hebel, um die Wirtschaftlichkeit eines Unternehmens mittels der Verbindung von Technologien und IT-Systemen zu steigern, liegt in der Steigerung der Agilität, also Beschleunigung von unternehmerischen Entscheidungen und der Umsetzung dieser Entscheidungen.

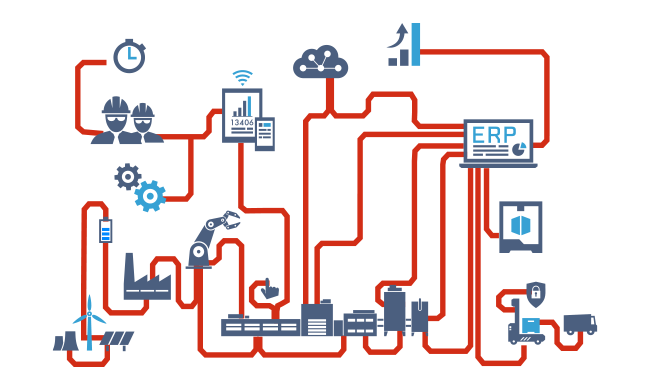

Um die notwendige Agilität im Unternehmen zu realisieren, müssen die Informationen zu eintretenden Ereignissen schneller, in einigen Fällen in Echtzeit, zur Verfügung stehen. Diese Informationen gilt es in kürzester Zeit zu analysieren, um auf Basis dieser Informationen Maßnahmen auszuwählen und diese auch umsetzen zu können. Eine organisationsweite Vernetzung ist auch hier die Voraussetzung, um solche beschleunigten Entscheidungsprozesse zu realisieren. Genau diese echtzeitfähige, daten-volumenstarke und multilaterale Kommunikation und Vernetzung von Menschen und cyber-physischen Systemen im Unternehmen kann als Industrie 4.0 Prinzip verstanden werden.

Die Frage, wie eine Software-Landschaft aussehen muss, d.h. wie sie technologisch und funktional ausgestattet sein muss, um ein agiles Unternehmen ganzheitlich zu unterstützen, lässt sich nicht einheitlich beantworten. Verschiedenste Rahmenbedingungen entscheiden über die optimale Ausgestaltung einer „Industrie 4.0-fähigen IT“ – diese reichen von der Branche und Größe des Unternehmens bis hin zum vorhandenen Maschinenpark und der Steuerungssoftware. Aber es gibt einige Grundlegende Eigenschaften, die ein solches System vorweisen muss. Dazu zählen insbesondere:

- ein geräteunabhängiges User-Interface und eine uneingeschränkte mobile Nutzbarkeit,

- eine (Plattform-)Architektur, die eine flexible Anpassung der Software auf neue Geschäftsprozesse erlaubt,

- ein Höchstmaß an Integrationsfähigkeit durch offene, standardisierte und einfach zu realisierende Schnittstellen,

- die Fähigkeit zur (Weiter-)Verarbeitung großer und auch halb- bzw. unstrukturierter Datenmengen sowie

- den Schutz der im System geführten Daten und die Absicherung der Geschäftsprozesse.